联系人:袁先生

座机:0769-82855009

手机:18002915910

邮箱:heddaca@sina.com

地址:东莞市长安镇锦厦社区S358省道太安路263号(即德爱小学公交站台旁)

钼铜合金镀金层的制备及耐高温与焊接性能

来源:汇彩网 发布时间:2020-08-03 点击量:3005

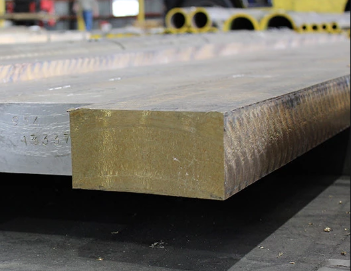

钼铜合金热导率较高,可高达约200W/(m·K),且具有热膨胀系数小、易于机械加工等优点,在航天器相控阵天线T/R模块底板、大功率微波壳体及功率器件载体等领域具有较好的应用前景。但钼铜合金表面润湿性较差,无法满足PbSnAg、SnAgCu及AuSn等焊料的焊接功能需求,为提高钼铜合金表面可焊性,需在其表面制备焊接性能优异的金镀层,由于钼铜合金表面组分由元素M0及元素Cu两种化学性质差异较大的金属元素组成,且化学性质惰性的Mo元素的含量高达85%,导致其表面金镀层制备技术难度较大,在航天产品中,早期使用的焊料主要是PbSnAg、InSn等,低熔点焊料焊接过程中的峰值温度均在230℃以下,因此对金镀层的耐高温性能要求较低.

随着T/R模块壳体以及芯片封装等技术的发展,以AnSn为代表的高熔点焊料大量应用,其焊接峰值温度高达300℃以上,在高温焊接过程中金镀层与钼铜合金基体由于热膨胀系数不匹配所产生的热应力增加,导致金镀层出现起皮、起泡等质量问题,因此,为满足航天器单机载荷产品的焊接使用要求,对钼铜合金表面金镀层的制备及耐高温性能提出了较高的要求

钼铜合金镀金层的制备

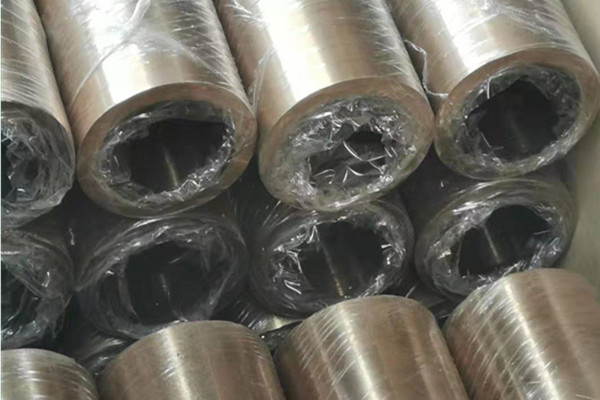

1、试验中所用钼铜合金材料的具体化学成分(质量分数,%):Cu15.0±3.0,Ni2.2±0.5,杂质元素≤0.1,Mo余量。

2、钼铜合金镀金主要工艺流程:钼铜合金试件→除油→化学粗化→置换镀→化学镀镍→镀金。

3、化学粗化采用阳极刻蚀的方式,在98%(质量分数)硫酸溶液体系中,以0.3~0.5A/dm2电流密度阳极恒流5~10min。置换镀采用钯盐溶液(0.1~0.8g/L氯化钯,20mL/L盐酸),在室温条件下将钼铜合金基材浸泡1~2min。化学镀镍采用常规的以硫酸镍为主盐的溶液体系,成分为25g/L硫酸镍,30g/L次亚磷酸钠,15g/L柠檬酸钠,10g/L醋酸钠,8mL/L光亮剂,0.5mg/L硫脲;溶液温度为80℃,施镀时间为20~30min。镀金采用氰化镀金溶液体系,在室温条件下采用0.1~0.2A/dm2的电流密度施镀15min,其中氰化镀金溶液成分:10~12g/L氰化亚金钾,30~40g/L游离氰化钾。

4、试验过程中所用化学药品均为分析纯,溶液配制均采用二次蒸馏水。1.2测试表征测试试样尺寸为30mm×30mm×2mm,试样表面化学镀镍层厚度3~5μm,其中P元素含量约8%,金镀层厚度1~2μm,其纯度≥99.9%。分析仪对钼铜合金基材、镀层的微观形貌及元素成分进行分析,采用金锡焊接的方式来验证试样表面镀层的焊接性能。

5、钼铜合金表面金镀层的耐高温性能按烘烤试验法测试:镀层350℃保温≥5min后观察是否出现起皮、起泡等质量问题。

置换镀对镀层形貌及钼铜合金成分的影响

钼铜合金基材界面处的元素Mo与元素Cu化学性质差异较大,导致在后续晶体沉积过程中异种元素表面化学活性的不同而产生沉积速度及沉积取向的差异,进而导致镀层内应力较大,在后续高温焊接过程中镀层因内应力的释放而出现结合力问题。为避免因基材表面异种元素化学性质不同而产生的镀层结合力问题,采用置换镀技术实现了钼铜合金表面异种元素化学性质的均一化,即基材界面处的元素Mo及元素Cu分别与活化剂发生置换反应,从而在基材界面处理形成化学性质均一的活化点。

经置换镀后,钼铜合金基材处界面元素由Mo、Cu转化为均一的活化元素Pd,该元素对化学镀镍反应具有一定的催化活性,且由于界面处元素成分均一,保证后续化学镀镍过程中Ni-P合金镀层的均匀沉积,能够有效地降低镀层应力,保证镀层结合力。

钼铜合金基材表面粗化的影响

钼铜合金基材热膨胀系数较低,金镀层的热膨胀系数较大,因此基材与镀层热膨胀系数不匹配所产生的内应力是导致镀层耐高温性能差的主要原因。而钼铜合金基材及镀层的热膨胀系数是由其内在物理性质0.5g/L时,基材经置换镀后其表面颜色为深黑色,后续Ni-P合金沉积速度较快且溶液稳定性较好,说明所制备的活性点数量较为合适,利于Ni-P底镀层的制备;(4)当钯盐浓度≥0.5g/L时,基材置换镀后颜色为深黑色,后续Ni-P合金沉积速度较快,且导致溶液易分解,说明所制备的活性点数量过多,导致基材表面催化活性较强,易引起溶液寿命较短的问题,不利于Ni-P合金底镀层的制备。

因此,钯盐浓度的最佳范围为0.3~0.5g/L

钯盐浓度对钼铜合金的影响

钼铜合金基材置换镀的效果主要通过在其表面形成活性点的厚度以及后续对Ni-P合金镀层的催化性能来评价。不同钯盐浓度对钼铜合金表面置换镀效果的影响见表1。

金镀层耐高温性能及焊接性能

金镀层耐高温性能测试结果显示,所得金镀层经高温烘烤测试后,均未出现起皮、起泡等质量问题,满足技术指标要求。钼铜合金表面金镀层焊接性能测试结果显示:焊料在钼铜合金金镀层表面润湿性良好,焊接完成后采用X光检测,空洞率≤30%,满足焊接技术指标要求。

钼铜合金镀金层的制备及耐高温与焊接性能结论

通过化学粗化的方式,实现了钼铜合金基材表面比表面积的提高,增加了镀层与钼铜合金基材之间的结合强度。针对钼铜合金表面元素Mo及元素Cu化学性质完全不同的特征,采用置换镀的方式实现了基材表面异种元素化学性质的均一性。钼铜合金表面最终所得金镀层经GJB1941-94《金电镀层规范》中烘烤试验法测试后,可承受≥350℃的高温烘烤。焊料在钼铜合金金镀层表面润湿性良好,焊接完成后采用X光测试空洞率,空洞率≤30%,满足焊接技术指标要求。